Lehimləmə və qaynaqla metalın birləşməsi

Metalların birləşməsi üçün qaynaq, lehimləmə və lehimləmə kimi bir neçə metod mövcuddur. Qaynaq və lehimləmə arasındakı fərq nədir? Lehimləmə və lehimləmə arasındakı fərq nədir? Fərqləri, müqayisəli üstünlükləri və ümumi tətbiqləri araşdıraq. Bu müzakirə metalın birləşməsi barədə anlayışınızı dərinləşdirəcək və tətbiqiniz üçün optimal yanaşmanı müəyyənləşdirməyə kömək edəcəkdir.

NECƏ CAZİRLƏŞİR

A lehimli birləşmə qaynaqlı birləşmədən tamamilə fərqli bir şəkildə hazırlanır. İlk böyük fərq temperaturdadır - lehimləmə əsas metalları əritmir. Bu, lehimləmə istiliyinin əsas metalların ərimə nöqtələrindən daim aşağı olduğunu göstərir. Lehimləmə temperaturu, daha az enerji sərf edərək eyni əsas metalların qaynaq temperaturundan xeyli aşağıdır.

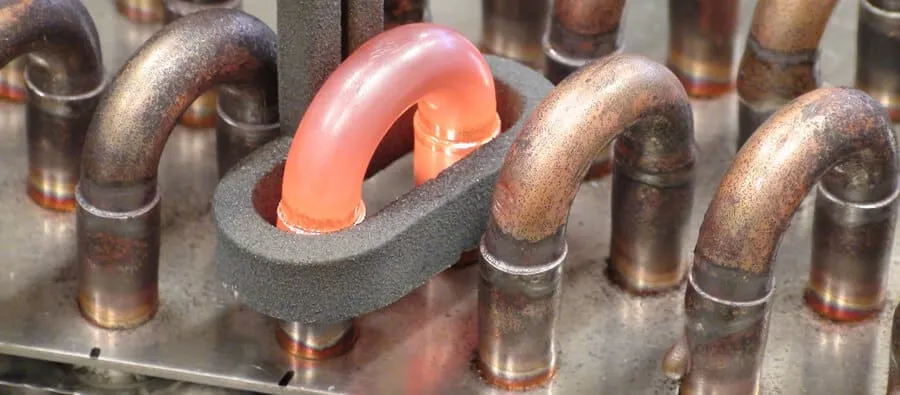

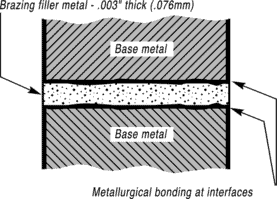

Lehimləmə əsas metalları birləşdirmirsə, onlara necə qoşulur? Dolgu metal ilə birləşdirilən iki metalın səthləri arasında metalurji bir əlaqə yaradaraq işləyir. Bu bağ yaratmaq üçün dolgu metalının oynaqdan çəkildiyi prinsip kapilyar hərəkətdir. Lehimləmə əməliyyatında, əsas metallara istilik geniş tətbiq edirsiniz. Dolgu metal daha sonra qızdırılan hissələrlə təmasda olur. Əsas metallarda istiliyin anında əriyir və kapilyar hərəkətlə tamamilə oynaqdan çəkilir. Lehimli bir birləşmə belədir.

Lehimləmə tətbiqlərinə elektronika / elektrik, aerokosmik, avtomobil, HVAC / R, inşaat və daha çox aiddir. Nümunələr avtomobillər üçün kondisioner sistemlərindən yüksək həssas reaktiv turbin bıçaqlarına, peyk komponentlərinə, incə zərgərliklərə qədərdir. Lehimləmə, mis və polad, eyni zamanda volfram karbid, alümina, qrafit və almaz kimi qeyri-metalların da daxil olduğu bir-birinə bənzəməyən əsas metalların birləşməsini tələb edən tətbiqetmələrdə əhəmiyyətli bir üstünlük təmin edir.

Müqayisəli üstünlüklər. Birincisi, lehimli bir birləşmə güclü bir oynaqdır. Düzgün hazırlanmış lehimli birləşmə (qaynaqlanmış birləşmə kimi) bir çox halda birləşən metallardan daha güclü və ya güclü olacaqdır. İkincisi, birləşmə nisbətən aşağı temperaturda, təxminən 1150 ° F ilə 1600 ° F (620 ° C - 870 ° C) arasında dəyişir.

Ən əhəmiyyətlisi, əsas metallar heç vaxt əridilmir. Əsas metallar əridilmədiyindən, fiziki xüsusiyyətlərinin çox hissəsini qoruya bilərlər. Bu əsas metal bütövlüyü həm incə, həm də qalın kəsişmələr daxil olmaqla bütün lehimli birləşmələr üçün xarakterikdir. Həm də aşağı istilik metalın təhrif edilməsi və ya əyilmə təhlükəsini minimuma endirir. Düşünülmüş temperaturların daha az istilik tələb etdiyini də nəzərə alın - əhəmiyyətli bir qənaət faktoru.

Lehimlənmənin digər bir vacib üstünlüyü, axın və ya axın özlü / örtüklü ərintilər istifadə edərək fərqli metalların birləşməsinin asanlığıdır. Onlara qoşulmaq üçün əsas metalları əritmək məcburiyyətində deyilsinizsə, geniş bir fərqli ərimə nöqtələrinə sahib olmalarının fərqi yoxdur. Poladdan polad qədər asanlıqla poladdan misə lehimləyə bilərsiniz. Qaynaq fərqli bir hekayədir, çünki birləşdirmək üçün əsas metalları əritməlisiniz. Bu o deməkdir ki, mis (ərimə nöqtəsi 1981 ° F / 1083 ° C) polad (ərimə nöqtəsi 2500 ° F / 1370 ° C) qaynaq etməyə çalışarsanız, olduqca inkişaf etmiş və bahalı qaynaq üsulları tətbiq etməlisiniz. Bənzərsiz metalların adi lehimləmə prosedurları ilə birləşməsinin ümumi rahatlığı, ərimə temperaturlarında nə qədər geniş fərqlənsələr də, onlara qoşulmaqda probleminiz olmayacağını bilə-bilə, montajın işinə ən uyğun olanı seçə bilərsiniz.

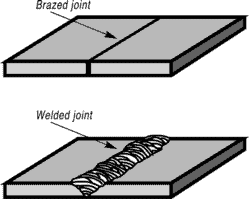

Həmçinin, a lehimli birləşmə hamar, əlverişli bir görünüşə malikdir. Lehimli birləşmənin kiçik, səliqəli filesi ilə qaynaqlı birləşmənin qalın, düzensiz boncuğu arasında gecə-gündüz müqayisə var. Bu xüsusiyyət, görünüşün kritik olduğu istehlakçı məhsullarındakı birləşmələr üçün xüsusilə vacibdir. Lehimli bir birləşmə demək olar ki, hər hansı bir bitirmə əməliyyatı olmadan "olduğu kimi" istifadə edilə bilər - başqa bir maliyyəyə qənaət.

Lehimləmə, qaynaqla müqayisədə operatorların ümumiyyətlə qaynaq bacarıqlarına nisbətən daha sürətli lehimləmə bacarıqlarına yiyələnə bilməsi baxımından qaynaq üzərində başqa bir əhəmiyyətli üstünlük verir. Səbəb iki proses arasındakı fərqlilikdədir. İstilik tətbiqinin dəqiq bir sinxronizasiyası və doldurucu metalın çökməsi ilə xətti bir qaynaqlı birləşmə izlənilməlidir. Lehimli bir oynaq, əksinə, kapilyar təsiriylə “özünü düzəltməyə” meyllidir. Əslində, lehimləmə ilə əlaqəli bacarıqların əhəmiyyətli bir hissəsi birləşmənin dizaynında və mühəndisliyindədir. Yüksək bacarıqlı operator hazırlığının müqayisəli sürəti vacib bir maliyet faktorudur.

Nəhayət, metal lehimləmə avtomatlaşdırılması nisbətən asandır. Lehimləmə prosesinin xüsusiyyətləri - geniş istilik tətbiqləri və doldurucu metalın yerləşdirilməsinin asanlığı - problem potensialını aradan qaldırmağa kömək edir. Birləşməni avtomatik istiləşdirməyin bir çox yolu var, lehimləmə doldurucu metalın bir çox forması və lehimləmə əməliyyatının demək olar ki, istənilən səviyyədə asanlıqla avtomatlaşdırıla bilməsi üçün onları yerləşdirməyin bir çox yolu var.

QAZLANMA NECƏ İŞLƏYİR?

Qaynaq metalları birləşdirərək əridərək metalları birləşdirir, adətən bir qaynaq doldurucu metal əlavə olunur. İstehsal olunan oynaqlar möhkəmdir - ümumiyyətlə metalların birləşdiyi qədər möhkəm və ya daha güclüdür. Metalları birləşdirmək üçün birbaşa birləşmə sahəsinə konsentrat bir istilik tətbiq edirsiniz. Bu istilik əsas metalları (birləşdirilən metalları) və doldurucu metalları əritmək üçün yüksək temperaturda olmalıdır. Buna görə qaynaq temperaturu əsas metalların ərimə nöqtəsindən başlayır.

Qaynaq ümumiyyətlə hər iki metal hissənin nisbətən qalın (0.5 ”/ 12.7 mm) olduğu və tək bir nöqtədə birləşdirildiyi böyük birləşmələrin birləşməsinə uyğun gəlir. Qaynaqlı birləşmənin boncuğu düzensiz olduğundan, kosmetik birləşmələr tələb olunan məhsullarda ümumiyyətlə istifadə edilmir. Tətbiqlərə nəqliyyat, tikinti, istehsal və təmir sexləri daxildir. Buna misal olaraq robotik birləşmələr və təzyiq qablarının, körpülərin, tikinti konstruksiyalarının, təyyarələrin, dəmiryolu vaqonlarının və yolların, boru kəmərlərinin istehsalı və s.

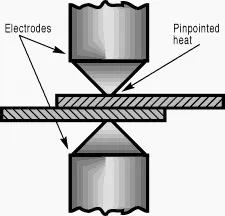

Müqayisəli üstünlüklər. Qaynaq istiliyi sıx olduğundan, ümumiyyətlə lokallaşdırılır və dəqiqləşdirilir; geniş bir ərazidə eyni dərəcədə tətbiq etmək praktik deyil. Bu dəqiq yönün üstünlükləri var. Məsələn, iki kiçik metal zolağı tək bir nöqtədə birləşdirmək istəyirsinizsə, elektrik müqavimət qaynağı yanaşması praktikdir. Bu, yüzlərlə və minlərlə güclü, qalıcı birləşmələr qurmağın sürətli, qənaətli bir yoludur.

Birləşmə dəqiq deyil, xətti olarsa, problemlər yaranır. Yerli qaynaq istiliyi dezavantaj ola bilər. Məsələn, iki parça metaldan qaynaq etmək istəyirsinizsə, metal qaynaq doldurucu metal üçün yer açmaq üçün metal hissələrin kənarlarını əyərək başlayırsınız. Sonra qaynaq edirsiniz, əvvəlcə oynaq sahəsinin bir ucunu ərimə istiliyinə qədər qızdırın, sonra istiliyi birləşmə xətti boyunca yavaş-yavaş hərəkət etdirin, istiliklə sinxronizasiyaya doldurucu metal qoyun. Bu tipik, ənənəvi bir qaynaq əməliyyatıdır. Düzgün hazırlanmış bu qaynaqlı birləşmə ən azı metalların birləşdiyi qədər möhkəmdir.

Bununla birlikdə, bu xətti-birləşmə-qaynaq yanaşmasının mənfi cəhətləri var. Derzlər yüksək temperaturda hazırlanır - həm əsas metalları, həm də doldurucu metalları əridəcək qədər yüksəkdir. Bu yüksək temperatur, əsas metalların və ya qaynaq sahəsindəki gerilimlərin təhrif edilməsi və bükülməsi daxil olmaqla problemlərə səbəb ola bilər. Birləşdirilən metalların qalınlığı olduqda bu təhlükələr minimaldır, lakin əsas metallar incə hissələr olduqda problem ola bilər. Həm də yüksək istiliklər baha başa gəlir, çünki istilik enerjidir və enerji pula başa gəlir. Derz hazırlamaq üçün nə qədər çox istilik lazımdırsa, oynağın istehsalına bir o qədər çox xərc tələb olunur.

İndi avtomatlaşdırılmış qaynaq prosesini nəzərdən keçirin. Bir məclisə deyil, yüzlərlə və ya minlərlə məclisə qatıldıqda nə baş verir? Qaynaq, təbiətinə görə avtomatlaşdırmada problemlər yaradır. Tək bir nöqtədə hazırlanmış bir müqavimət qaynaq birləşməsinin avtomatlaşdırılması nisbətən asandır. Lakin, nöqtə bir xətt halına gəldikdə - xətti birləşmə - bir daha, xətt izlənilməlidir. Bu izləmə əməliyyatını avtomatlaşdırmaq, məsələn, istilik xəttini keçmək və böyük makaralardan avtomatik olaraq doldurucu tel qidalandırmaq, birləşmə xəttini hərəkət etdirmək mümkündür. Bu, yalnız eyni hissələrin böyük istehsal həcmləri olduğunda zəmanət verilən kompleks və tələbkar bir quraşdırmadır.

Qaynaq texnikasının daim inkişaf etdiyini unutmayın. Elektron şüa, kondansatör axıdılması, sürtünmə və digər üsullarla istehsal əsasında qaynaq edə bilərsiniz. Bu mürəkkəb proseslər ümumiyyətlə ixtisaslaşmış və bahalı avadanlıqlar və mürəkkəb, vaxt aparan qurğular tələb edir. Daha qısa istehsal müddətləri, montaj konfiqurasiyasındakı dəyişikliklər və ya tipik gündəlik metal birləşmə tələbləri üçün praktik olub olmadığını düşünün.

Doğru metal birləşmə prosesinin seçilməsi

Həm qalıcı, həm də möhkəm birləşmələrə ehtiyacınız varsa, ehtimal ki, metalın qaynaqla müqayisədə birləşməsini azaldırsınız brazing. Qaynaq və lehimləmə həm istilik, həm də doldurucu metallardan istifadə edir.  Hər ikisi də istehsal əsasında həyata keçirilə bilər. Lakin oxşarlıq orada bitir. Fərqli işləyirlər, buna görə qaynaqla müqayisədə bu lehimi xatırlayın:

Hər ikisi də istehsal əsasında həyata keçirilə bilər. Lakin oxşarlıq orada bitir. Fərqli işləyirlər, buna görə qaynaqla müqayisədə bu lehimi xatırlayın:

Məclisin ölçüsü

Əsas metal hissələrin qalınlığı

Ləkə və ya xətt birləşmə tələbləri

Metallar qoşulur

Son montaj miqdarı lazımdır

Digər seçimlər? Mexanik şəkildə bağlanmış birləşmələr (yivli, staklı və ya pərçimlənmiş) ümumiyyətlə möhkəmliyi, zərbə və titrəməyə qarşı müqaviməti və ya sızdırmazlığı ilə lehimli birləşmələrlə müqayisə olunmur. Yapışqan birləşdirmə və lehimləmə davamlı bağlar təmin edəcəkdir, lakin ümumiyyətlə, heç bir lehimli birləşmənin gücünü əsas metalların özlərinə bərabər və ya daha çox təklif edə bilməzlər. Həm də, bir qayda olaraq, 200 ° F (93 ° C) -dən yuxarı olan temperaturlara müqavimət göstərən oynaqlar istehsal edə bilməzlər. Qalıcı, sağlam metaldan metal birləşmələrə ehtiyacınız olduqda, lehimləmə güclü bir iddiaçıdır.