İndüksiya İsti formalaşdırma və döymə prosesi

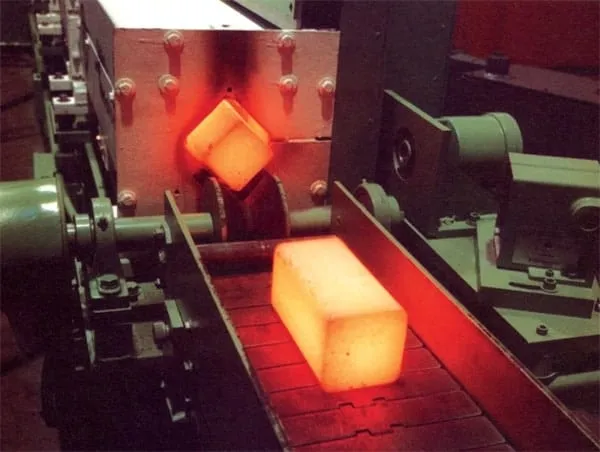

İndüksiya İsti formalaşdırma cıvatalar, vintlər və pərçimlər kimi sənaye bağlayıcılarının istehsalında bir müddətdir. İstilik, adətən bir təbəqə, çubuq, boru və ya tel olan metalın yumşaldılması üçün istifadə olunur və sonra aşağıdakı əməliyyatlardan birini həyata keçirərək metalın şəklini dəyişdirmək üçün təzyiq istifadə olunur: isti başlıq, boşluq, deşmə, yarma, deşmə, kəsmə , qırxma və ya əyilmə. Bundan əlavə, kütük istiləşməsi, indüksiyon isti formalaşması ilə ən yaxşı şəkildə həyata keçirilən bir prosesdir.

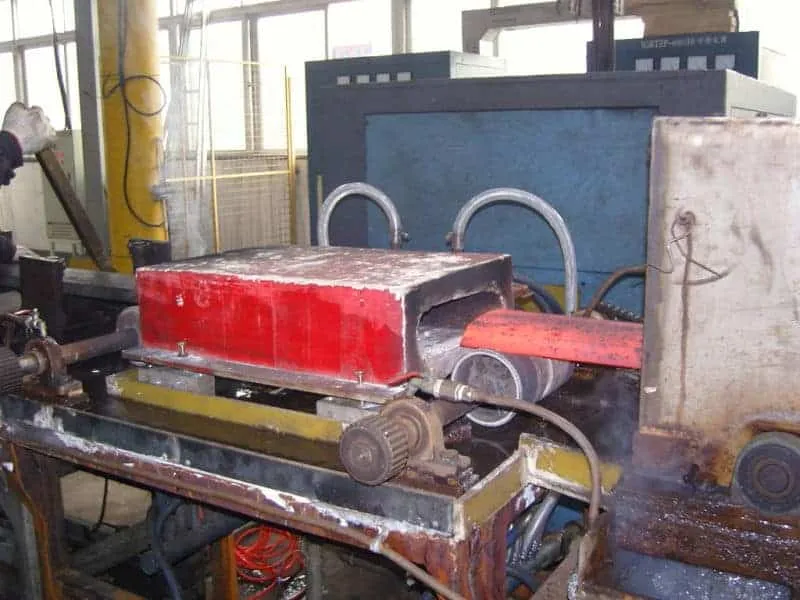

SAMSUNG DIGITAL CAMERMüasir induksiyalı isitmə digər istilik metodlarına nisbətən bir çox üstünlük təmin edir və ümumiyyətlə yapışdırıcı tətbiqetmələrdə istifadə olunur. İndüksiya yolu ilə istilik minimum müddətdə etibarlı, təkrarlana bilən, təmassız və enerjiyə qənaətli istilik verir. Induksiya istiliyi eyni zamanda təkrarlana bilən, sürətli və dəqiq istilik dövrləri istehsal etmə qabiliyyəti sayəsində sıra istehsal prosesləri üçün də idealdır.

İsti Forma və Döymə, isti ştamplama və ekstruziya əvvəl deformasiyaya qarşı müqavimətinin zəif olduğu bir temperatura qədər qızdırılmış bir hissənin meydana gəlməsindən ibarətdir. Ən çox istifadə olunan sənaye materiallarının təxmini isti əmələ gətirmə temperaturları aşağıdakılardır:

- 1100 ilə 1250 ºC arasında polad

- Pirinç 750 ºC

- Alüminium 550ºC

Materialın istiləşməsindən sonra isti formalaşdırma əməliyyatı müxtəlif növ maşınlarda aparılır: mexaniki təsir presləri, əyilmə maşınları, hidravlik ekstruziya presləri və s.

Döymədə istifadə olunan başlanğıc material yuvarlaq saplamalar, kvadratlar (kütük) və ya çubuq materialları şəklində təqdim olunur.

Adi sobalar (qaz, yanacaq) hissələri qızdırmaq üçün istifadə olunur, eyni zamanda induksiyadan da istifadə edilə bilər.

İndüksiyon istilik üstünlükləri:

- Material və enerji qənaəti və rahatlıq

- Daha yüksək keyfiyyət

- Proses nəzarət

- Çox qısa müddətdir

- Daha az oksidləşmə və miqyasın istehsalı çox azdır

- Tətbiq olunacaq temperaturun asan və dəqiq tənzimlənməsi

- Fırının əvvəlcədən və istiləşməsi üçün vaxt tələb olunmur (məsələn, daha çox vaxt tələb olunduğu həftə sonundan sonra və ya həftə sonu)

- Avtomatlaşdırma və tələb olunan əməyin azaldılması

- İstilik yalnız bir formalaşma sahəsi olan hissələr üçün olduqca vacib olan müəyyən bir nöqtəyə yönəldilə bilər

- Daha böyük istilik səmərəliliyi

- Havada mövcud olan tək istilik olduğundan daha yaxşı iş şəraiti hissələrin özləridir

Müddəti döymə və isti formalaşdırma avtomobil, dəmir yolu, aviasiya, neft və qaz, zəncirlər və döymə kimi bir çox sənaye sektorunun istehsalında yaygın bir prosesdir.