Plastik Ekstruder və Enjeksiyon Maşınları üçün İnduksiya Qızdırıcı Barrel

təsvir

İnduksiya isitmə bareli daha çox enerji qənaəti, etibarlılıq və daha sürətli reaksiya təklif edir.

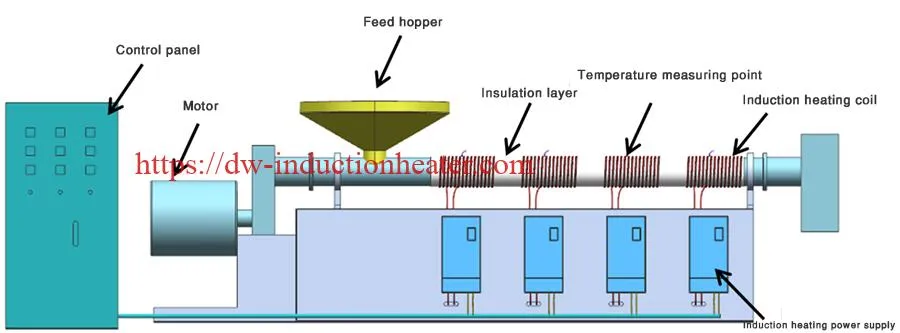

Möhtəşəm enerji qənaəti, üstün etibarlılıq və adi qızdırıcı lentlərə nisbətən daha sürətli reaksiya, yeni işlənmiş qurğunun təklif etdiyi üstünlüklərdən bəziləridir. indüksiyalı istilik sistemi. İstilik sistemi elektromaqnit induksiyasından istifadə edir - köhnə və məşhur prinsip böyük sənaye sobalarını, ərimiş metalı inyeksiya etmək üçün qəlibləmə üçün xüsusi maşınları, termoset qəlibləri və bəzi Yapon qaynar nozziləri qızdırmaq üçün istifadə olunur. Bununla belə, bu, plastik ekstruziya və enjeksiyon qəlibləmə maşınlarının barellərinin qızdırılması üçün nisbətən yeni bir konsepsiyadır.

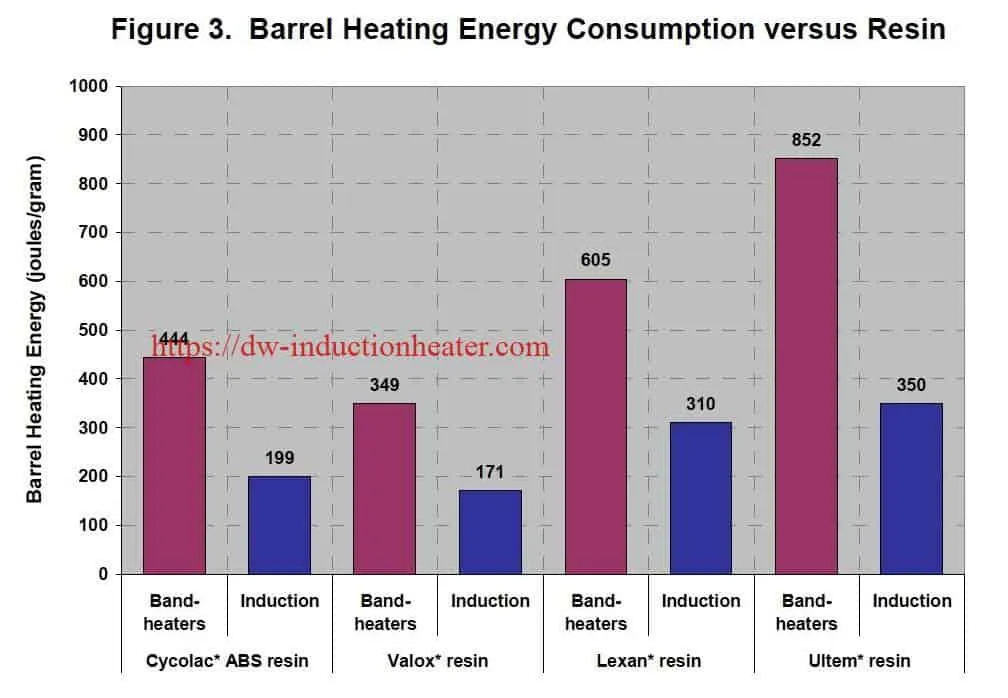

The elektromaqnit induksiya istilik sistemi, tərəfindən təqdim HLQ induksiya avadanlığı Çindən olan Co şirkəti çəllək borusunun xarici səthinə yaxın metalda elektrik burulğan cərəyanları yaradaraq, polad çəlləyin özünü müqavimət qızdırıcısına çevirir. Bu burulğan cərəyanları barel ətrafında davamlı bir bobinlə bükülmüş, lakin ona toxunmayan bir kabeldən keçən elektrik cərəyanı ilə induksiya olunur. İlkin xərc qızdırıcı lentlərindən daha çox olsa da, induksiya ilə isitmə bir neçə yolla, həmçinin maşının ölçüsündən asılı olaraq daha yüksək sürətlə özünü ödəyir. Laboratoriya ölçmələri göstərir ki, 200-300 dərəcə C emal diapazonunda tipik slyuda zolaqlı qızdırıcıların istilik səmərəliliyi (istehlak olunan enerjiyə nisbətdə) (enjeksiyon qəliblərində ümumi) yalnız 40-60%, keramika lentli qızdırıcınınki isə ola bilər. 10-15% yüksək olmalıdır. Qalan enerji radiasiya və konveksiya yolu ilə ətraf mühitə sərf olunur. Üstəlik, yeni slyuda bandı ilk 10 saat istifadədən sonra ilkin effektivliyinin təxminən 6%-ni itirir, çünki qaralır, səthin emissiyasını və nəticədə radiasiya itkilərini artırır. Mühəndislik qatranları üçün daha yüksək barel temperaturlarında səmərəlilik daha da aşağı düşür.

The elektromaqnit induksiya istilik sistemi, tərəfindən təqdim HLQ induksiya avadanlığı Çindən olan Co şirkəti çəllək borusunun xarici səthinə yaxın metalda elektrik burulğan cərəyanları yaradaraq, polad çəlləyin özünü müqavimət qızdırıcısına çevirir. Bu burulğan cərəyanları barel ətrafında davamlı bir bobinlə bükülmüş, lakin ona toxunmayan bir kabeldən keçən elektrik cərəyanı ilə induksiya olunur. İlkin xərc qızdırıcı lentlərindən daha çox olsa da, induksiya ilə isitmə bir neçə yolla, həmçinin maşının ölçüsündən asılı olaraq daha yüksək sürətlə özünü ödəyir. Laboratoriya ölçmələri göstərir ki, 200-300 dərəcə C emal diapazonunda tipik slyuda zolaqlı qızdırıcıların istilik səmərəliliyi (istehlak olunan enerjiyə nisbətdə) (enjeksiyon qəliblərində ümumi) yalnız 40-60%, keramika lentli qızdırıcınınki isə ola bilər. 10-15% yüksək olmalıdır. Qalan enerji radiasiya və konveksiya yolu ilə ətraf mühitə sərf olunur. Üstəlik, yeni slyuda bandı ilk 10 saat istifadədən sonra ilkin effektivliyinin təxminən 6%-ni itirir, çünki qaralır, səthin emissiyasını və nəticədə radiasiya itkilərini artırır. Mühəndislik qatranları üçün daha yüksək barel temperaturlarında səmərəlilik daha da aşağı düşür.

Bunun əksinə olaraq, HLQ induksiya isitmə səmərəliliyini təxminən 95% ölçür. Radiasiya itkiləri istismar zamanı 60-70 dərəcə C-yə qədər yüksələn izolyasiya qolları ilə minimuma endirilir. Aşağı müqavimətli induksiya rulonları toxunmaq üçün kifayət qədər sərin qalır.

İnduksiya isitmə bareli harada ola bilər?

Əsasən inyeksiya, ekstruziya üçün tətbiq olunur; üfürmə, məftil çəkmə, qranullaşdırma və təkrar emalı maşınları və s. Məhsulun tətbiqinə plyonka, təbəqə, profil, xammal və s. daxildir. O, lülənin, flanşın, kalıp başlığının, vintin və maşınların digər hissələrinin qızdırılması üçün istifadə edilə bilər. Enerjiyə qənaət edən və sərinləyən iş mühitində əladır.

Induksiya istiliyi elektromaqnit induksiyası ilə elektrik keçirən bir obyektin (adətən metalın) qızdırılması prosesidir, burada metal daxilində burulğan cərəyanları yaranır və müqavimət metalın Joule istiləşməsinə səbəb olur. İnduksiya bobininin özü qızdırılmır. İstilik yaradan obyekt qızdırılan obyektin özüdür.

Niyə və necə induksiya isitmə bareli enerjiyə qənaət edə bilər?

Hal-hazırda plastik maşınların əksəriyyəti ənənəvi müqavimətli qızdırma üsulundan istifadə edir, burada müqavimət naqili qızdırılır və sonra istilik qızdırıcının qapağı vasitəsilə çəlləyə ötürülür. xarici qızdırıcının qapağına yaxın olan istilik ətraf mühitin temperaturunun yüksəlməsinə səbəb olan havaya itirilir.

İndüksiyon qızdırıcısı onun qızdırılmasına səbəb olan yüksək tezlikli maqnit sahələrinin bir-birinə qarşı sürtünən elektro-maqnit sahəsinin (EMF) olduğu texnologiyadır. Barel qızdırıldıqda və istilik minimum olduqda, çox yüksək istilik səmərəliliyi və minimum istilik itkisi var. enerjiyə qənaətin 30-80%-ə çata biləcəyi mühit. İnduksiya bobininin yüksək istilik hasil etməməsi və həmçinin oksidləşən və qızdırıcının yanmasına səbəb olan müqavimət naqili olmadığı üçün induksiya qızdırıcısının xidmət müddəti daha uzundur. həyat və həmçinin daha az texniki xidmət.

İnduksiya isitmə barelinin üstünlükləri hansılardır?

İnduksiya isitmə barelinin üstünlükləri hansılardır?

- Enerji səmərəliliyi 30%-85%

Hal-hazırda, plastik emal maşınları əsasən ətrafa yayılan böyük miqdarda istilik yarada bilən müqavimətli qızdırıcı elementlərdən istifadə edir. Bu problemi həll etmək üçün induksiya isitmə ideal bir alternativdir. İnduksiya qızdırıcısının səth temperaturu 50ºC ilə 90ºC arasında dəyişir, istilik itkiləri əhəmiyyətli dərəcədə minimuma endirilir və 30-85% enerji qənaəti təmin edilir. Buna görə də, induksiyalı istilik sistemi yüksək güclü istilik avadanlıqlarında istifadə edildikdə enerji qənaət effekti daha aydın görünür. - Təhlükəsizlik

İnduksiya isitmə sistemindən istifadə maşının səthinin toxunmaq üçün təhlükəsiz olmasına imkan verir və bu o deməkdir ki, o, müqavimətli qızdırıcı elementlərdən istifadə edən plastik maşınlarda tez-tez baş verən yanıq xəsarətlərindən qaçınaraq operatorlar üçün təhlükəsiz iş yeri təmin edir. - Sürətli istilik, yüksək istilik səmərəliliyi

Enerjiyə çevrilmə səmərəliliyi təxminən 60% olan müqavimətli isitmə ilə müqayisədə, induksiya ilə isitmə elektrik enerjisini istiliyə çevirməkdə 98%-dən çox səmərəlidir. - Aşağı iş yeri temperaturu, daha yüksək əməliyyat rahatlığı

İnduksiya isitmə sistemindən istifadə edildikdən sonra bütün istehsalat sexinin temperaturu 5 dərəcədən çox aşağı salınır. - Uzun ömür

Yüksək temperaturda uzun müddət işləməli olan müqavimətli qızdırıcı elementlərdən fərqli olaraq, induksiyalı qızdırıcı ətraf mühitə yaxın temperaturda işləyir və buna görə də xidmət müddətini səmərəli şəkildə uzadır. - Dəqiq temperatur nəzarəti, məhsulun yüksək keyfiyyət dərəcəsi

İnduksiya ilə isitmə aşağı və ya heç bir termal ətalət təmin etmir ki, bu da temperaturun aşmasına səbəb olmasın. Və temperatur 0.5 dərəcə fərq təyin edilmiş dəyərdə qala bilər.

Ənənəvi qızdırıcılarla müqayisədə plastik ekstruziya üçün induksiyalı qızdırıcı barelin üstünlüyü nədir?

Ənənəvi qızdırıcılarla müqayisədə plastik ekstruziya üçün induksiyalı qızdırıcı barelin üstünlüyü nədir?

| İndüksiyon qızdırıcısı | Ənənəvi qızdırıcılar | |

| İstilik üsulu | İnduksiya ilə isitmə, elektromaqnit induksiyası ilə elektrik keçirən bir obyektin (adətən metalın) qızdırılması prosesidir, burada metal daxilində burulğan cərəyanları yaranır və müqavimət metalın Joule istiləşməsinə səbəb olur. İnduksiya bobininin özü qızdırılmır. İstilik yaradan obyekt qızdırılan obyektin özüdür | Müqavimət naqilləri birbaşa qızdırılır və istilik əlaqə ilə ötürülür. |

| isitmə vaxtı | Daha sürətli isitmə, daha yüksək səmərəlilik | daha yavaş isitmə, aşağı səmərəlilik |

| Enerji qənaət dərəcəsi |

30-80% enerjiyə qənaət edin, iş temperaturunu azaldın |

Enerjiyə qənaət etmək mümkün deyil |

| quraşdırma | Yüklemek üçün asan | Yüklemek üçün asan |

| Əməliyyat | Asan | Asan |

| Xidmət |

İdarəetmə qutusunu maşını söndürmədən dəyişdirmək asandır |

Dəyişdirmək asandır, lakin maşını söndürmək lazımdır |

| Temperatur nəzarəti | Kiçik istilik ətaləti və dəqiq temperatur nəzarəti, çünki qızdırıcı öz-özünə qızdırılmır. | Böyük termal ətalət, temperatur nəzarətində aşağı dəqiqlik |

| Məhsul keyfiyyəti | Dəqiq temperatur nəzarəti sayəsində daha yüksək məhsul keyfiyyəti | Aşağı məhsul keyfiyyəti |

| Təhlükəsizlik |

Xarici örtük toxunmaq üçün təhlükəsizdir, daha aşağı səth temperaturu, elektrik sızması yoxdur. |

Xarici qabığın temperaturu daha yüksəkdir, yandırmaq asandır. Yanlış əməliyyat zamanı elektrik sızması. |

| Qızdırıcının xidmət müddəti | 2-4years | 1-2 il |

| Barel və Vidanın xidmət müddəti |

Dəyişən qızdırıcıların tezliyi az olduğu üçün barel, vint və s. üçün daha uzun istifadə müddəti. |

Barel, vint və s. üçün daha qısa istifadə müddəti. |

| ətraf mühit | Ətraf mühitin aşağı temperaturu; Heç bir səs-küy |

Daha yüksək mühit temperaturu və çox səs-küy |

İnduksiya ilə isitmə gücünün hesablanması

Mövcud istilik sisteminin istilik gücünü bilmək vəziyyətində, yük dərəcəsinə uyğun olaraq müvafiq gücün seçilməsi

- Yükləmə dərəcəsi ≤ 60%, tətbiq olunan güc orijinal gücün 80% -dir;

- 60%-80% arasında yükləmə dərəcəsi, orijinal gücü seçin;

- Yükləmə dərəcəsi > 80%, tətbiq olunan güc orijinal gücün 120% -dir;

Mövcud istilik sisteminin istilik gücü bilinmədikdə

- Enjeksiyon qəlibləmə maşını, üfürülmüş plyonka maşını və ekstruziya maşını üçün güc silindrin (barelin) faktiki səth sahəsinə uyğun olaraq hər sm3 üçün 2W olaraq hesablanmalıdır;

- Quru kəsilmiş peletləmə maşını üçün güc silindrin (barel) faktiki səth sahəsinə uyğun olaraq hər sm4 üçün 2W olaraq hesablanmalıdır;

- Yaş kəsmə dəzgahı üçün güc silindrin (barel) faktiki səth sahəsinə uyğun olaraq hər sm8 üçün 2W olaraq hesablanmalıdır;

Məsələn: silindr diametri 160 mm, uzunluğu 1000 mm (yəni 160 mm = 16 sm, 1000 mm = 100 sm)

Silindr səthinin hesablanması: 16*3.14*100=5024sm²

Hər sm3 üçün 2W kimi hesablanır: 5024*3=15072W, yəni 15kW